金属石墨烯发热片行业发展的技术瓶颈 归壹生命石墨烯发热片结构创新

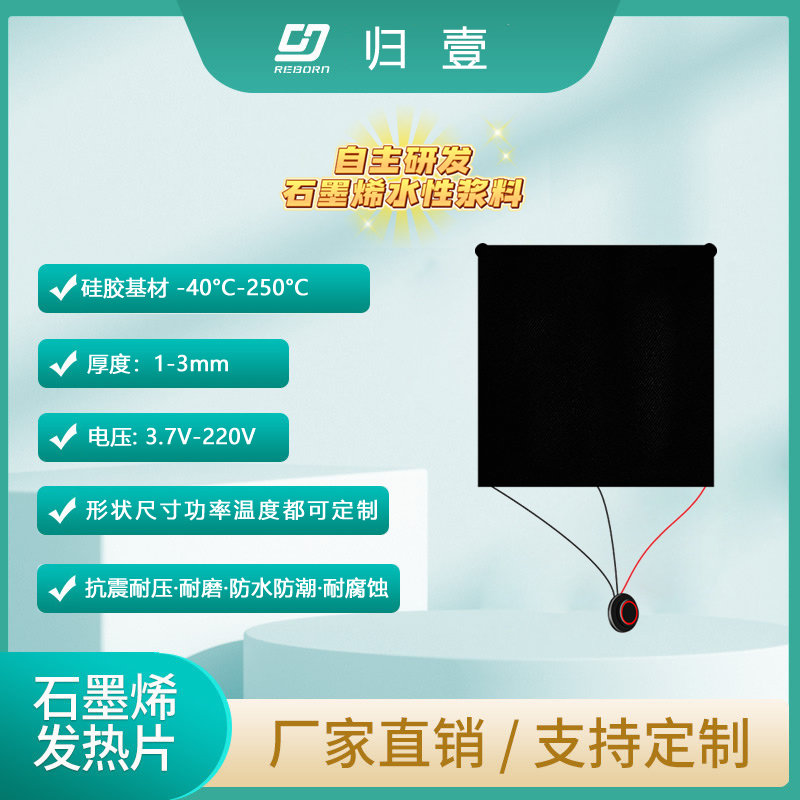

金属石墨烯发热模组作为近年来新兴的电热材料技术,正以其独特的性能优势在保暖、穿戴、理疗等领域掀起应用革命。归壹生命石墨烯发热片的这种厚度仅1-3mm的柔性发热材料,能在-40℃至160℃的宽温域内稳定工作,其核心突破在于将石墨烯的高导电导热特性与金属材料的机械强度完美结合,实现了"面状发热"的物理形态革新。

一、技术原理与结构创新**

金属石墨烯发热模组的核心在于其复合材料的微观结构设计。根据百度百科对石墨烯复合加热器的技术解析,该模组通常采用多层堆叠工艺:最外层为耐高温聚酰亚胺薄膜,中间层为石墨烯与金属纳米颗粒混合的导电油墨印刷电路,底层为铝箔或铜箔导热层。这种结构使得电流通过时,石墨烯中的碳原子平面产生均匀的晶格振动(即焦耳热效应),而金属微粒则作为热传导桥梁,将热量快速扩散至整个发热面。实验数据显示,其电热转换效率可达99.6%,远超传统电阻丝的60-70%。

二、性能优势的工程体现**

1. 节能特性**:江苏某热能科技公司的测试报告显示,3mm厚的模组在20℃环境中工作10分钟,表面温度即可升至50℃,功耗仅为同等面积碳纤维发热膜的2/3。这得益于石墨烯的量子隧穿效应,使得电子迁移路径更短,能量损耗显著降低。

2. 安全设计**:知乎专栏《新型电热材料深度解析》指出,该模组采用"金属网格限流"技术,当局部温度超过设定阈值时,网格状金属导线会优先熔断形成断路,完全杜绝了传统电热丝可能出现的过热起火风险。其绝缘层可承受3000V/min的耐压测试,远超家用电器安全标准。

3. 环境适应性**:四川某材料企业官网披露,特殊处理的氧化石墨烯涂层使模组在-40℃低温下仍保持柔性,经5000次弯折测试后电阻变化率小于5%,这使其能完美嵌入羽绒服、护膝等柔性穿戴设备。

三、应用场景的跨界拓展**

1. 智能穿戴领域**:目前市场已出现集成该模组的自加热雪地靴,通过蓝牙连接手机APP可精准控制温度。某品牌暖宫宝产品采用分区加热设计,腹部核心区温度维持在50±2℃,周边区域为40℃,这种梯度加热模式获得二类医疗器械认证。

2. 医疗理疗创新**:百度健康频道的报道显示,结合远红外波段的石墨烯改性模组能发射8-14μm的生命光波,与人体细胞分子振动频率吻合,在关节炎康复治疗中显示出促进微循环的独特效果。某三甲医院的临床试验表明,配合中药贴敷使用可使药物吸收率提升30%。

3. 工业特种应用**:在新能源电池领域,该模组被用于极寒环境下的电池包预热系统。某电动汽车品牌采用3mm厚模组作为电池仓加热层,使-30℃环境下的充电效率提升45%,且能耗仅为传统PTC加热器的1/4。

四、石墨烯发热片的行业发展的技术瓶颈**

尽管优势显著,当前技术仍存在提升空间:

- 成本控制**:高纯度石墨烯的CVD制备法导致模组成本居高不下,1㎡标准模组价格约为碳纤维制品的2.5倍

- 耐久性挑战**:长期高温工作会导致金属-石墨烯界面产生微裂纹,某实验室加速老化测试显示,连续工作3000小时后热效率会下降8-12%

- 标准化缺失**:目前行业尚未建立统一的功率密度测试标准,不同厂商标注的"最大加热面积"存在20%-30%的测量偏差

五、未来技术演进方向**

前沿研究正在突破现有局限:

1. 材料改性**:中科院团队开发的氮掺杂石墨烯复合材料,使工作温度上限提升至200℃,同时降低电阻温度系数至0.0005/℃

2. 结构创新**:仿生学设计的蜂窝状三维发热体已进入中试阶段,其热响应速度比平面模组快40%

3. 智能集成**:某科技企业最新发布的柔性温度传感器可直接印刷在模组表面,实现0.1℃精度的实时反馈控制

随着"双碳"战略推进,这种兼具高效能与安全性的加热技术正在重塑传统电热产业格局。预计到2026年,全球金属石墨烯发热模组市场规模将突破80亿元,年复合增长率达25%。从极地科考装备到智能穿戴,从精准医疗到新能源汽车,这项技术正在重新定义"热能管理"的边界,其发展轨迹恰如石墨烯本身的六边形晶格结构——每个技术突破都将引发连锁反应,最终编织出全新的热控应用网络。